Liczba wyświetleń:0 Autor:Edytuj tę stronę Wysłany: 2023-02-02 Źródło:粉体圈儿

Duża liczba eksperymentów wykazała, że „kulka” jest najsłabszą częścią łożysk precyzyjnych pracujących w środowisku dużych prędkości, a około 60% -70% uszkodzeń łożysk pracujących przy dużych prędkościach jest spowodowanych zmęczeniem kulek stalowych o różnym stopniu.Aby poprawić wydajność łożysk szybkobieżnych i przedłużyć ich trwałość zmęczeniową, zastosowanie ceramiki konstrukcyjnej do produkcji kulek lub innych części łożysk w kraju i za granicą może znacznie poprawić wydajność i żywotność „łożysk szybkobieżnych”.

Istnieje szeroka gama materiałów ceramicznych, ale w zastosowaniach łożyskowych, gdzie wymagana jest wysoka wydajność, uważa się, że azotek krzemu ma najlepsze połączone właściwości mechaniczne i fizyczne.Istotnym powodem jest to, że inna ceramika ulega zniszczeniu w sposób katastrofalny, natomiast ceramika azotku krzemu ulega uszkodzeniu w sposób podobny do zniszczenia stali łożyskowej, czyli miejscowego odpryskiwania.Dlatego też, jako materiał na łożyska toczne, z punktu widzenia trwałości zmęczeniowej i niezawodności toczenia, kompetentny może być tylko azotek krzemu!Poniżej zostanie przeprowadzona prosta analiza zalet materiałów łożyskowych z azotku krzemu i ich wytwarzania.

①Mniejsza niż gęstość, mała siła odśrodkowa - bardziej sprzyjająca pracy z dużą prędkością

Gęstość materiału ceramicznego z azotku krzemu wynosi około 3,2×103kg/m3, natomiast gęstość stali łożyskowej wynosi około 7,8×103kg/m3.Gęstość ceramiki z azotku krzemu wynosi tylko około 40% gęstości stali łożyskowej.Gdy w korpusie tocznym zastosowano ceramikę z azotku krzemu, łożysko może skutecznie hamować wzrost obciążenia korpusu tocznego spowodowany siłą odśrodkową przy dużych prędkościach obrotowych.Dlatego zastosowanie kulki z azotku krzemu o małej gęstości bardziej sprzyja szybkiemu rozwojowi łożysk.

②Odporność na ciepło - można dostosować do warunków pracy w wyższej temperaturze

Ogólna temperatura użytkowania łożysk stalowych przekracza 120 ℃, twardość zmniejszy się, żywotność toczenia również spadnie.Jednakże azotek krzemu całkowicie zachowuje swoją pierwotną twardość w zakresie 400℃, a dopiero przy około 800℃ jego twardość i wytrzymałość zaczęły spadać.Dlatego w przypadku łożysk stosowanych w środowiskach o wysokiej temperaturze bardzo odpowiedni jest azotek krzemu.Na przykład: silniki odrzutowe samolotów, turbiny gazowe, systemy reaktorów jądrowych, dysk wolframowy lampy rentgenowskiej, a także rakiety, statki kosmiczne.

③ Mały współczynnik rozszerzalności liniowej - może być stosowany w zakresie zmian temperatury otoczenia

Współczynnik rozszerzalności liniowej azotku krzemu wynosi około 1/4 współczynnika rozszerzalności stali łożyskowej, więc zmiana wielkości materiału łożyskowego z azotku krzemu pod wpływem zmiany temperatury jest niewielka.Dlatego łożysko wykonane z materiału ceramicznego z azotku krzemu może skutecznie zapobiegać „zablokowaniu” materiału łożyska z powodu zmiany rozmiaru spowodowanej zmianą temperatury.Aby zapewnić stabilną pracę sprzętu, należy zmniejszyć straty spowodowane awarią sprzętu.

④Doskonałe właściwości samosmarujące

Sam materiał ceramiczny z azotku krzemu ma właściwości przeciwcierne, przeciwzużyciowe i smarujące w złych warunkach smarowania, takich jak smarowanie olejem ubogim, brak tarcia suchego oleju, wykazuje doskonałe właściwości samosmarujące przeciwcierne, ma dobry stan awaryjny, może skutecznie uniknąć nagłej awarii sprzętu spowodowanej stratą.

Tłoczona na gorąco kulka z azotku krzemu „wygładza się” po 10 latach pracy

⑤ Stabilne właściwości chemiczne - odporność na korozję

Azotek krzemu ma dobrą odporność chemiczną na większość kwasów i zasad.Tylko kwas fluorowodorowy lub mieszanina kwasu solnego i kwasu azotowego może powodować korozję azotku krzemu.Dlatego materiał łożyskowy przygotowany za pomocą azotku krzemu może przez długi czas znajdować się w korozyjnym kwasie, zasadach, soli i innych roztworach, w porównaniu z łożyskami stalowymi, jego średnia żywotność będzie 4-25 razy większa niż w przypadku łożysk ze stali nierdzewnej.Może być stosowany w sprzęcie maszyn chemicznych, przemyśle spożywczym, morskim, oczyszczalniach ścieków i innych działach używanych w maszynie, zmniejsza problemy spowodowane korozją.

⑥ Brak magnetyzmu, izolacja

W silnym środowisku magnetycznym, podczas stosowania łożysk stalowych, w wyniku zużycia samego łożyska proszek jest adsorbowany na korpusie tocznym i powierzchni tocznej, co stanie się główną przyczyną wczesnego uszkodzenia odpryskowego i wzrostu hałasu łożysk.Zastosowanie stali łożyskowej w silnikach trakcyjnych pojazdów szynowych spowoduje korozję elektryczną i skróci żywotność łożysk silnika trakcyjnego.Stosowanie izolowanego materiału łożyskowego z ceramicznego azotku krzemu może skutecznie poprawić wpływ korozji elektrycznej na łożysko.

Kulka ceramiczna z azotku krzemu jest ważną częścią łożyska ceramicznego z azotku krzemu.Proces produkcji kulki ceramicznej z azotku krzemu można podzielić na cztery etapy.Pierwszym etapem jest przygotowanie surowca si3N4, czyli proszek Si3N4 i dodatki spiekające są równomiernie wymieszane w określonej proporcji.Drugi etap to formowanie kulki ceramicznej z azotku krzemu, powszechnie stosowane formowanie przez wytłaczanie, formowanie wtryskowe, prasowanie na sucho i formowanie przez fugowanie oraz inne metody formowania.Trzeci etap to spiekanie zagęszczające kulką ceramiczną si3N4, metody spiekania obejmują spiekanie atmosferyczne, spiekanie przez prasowanie na gorąco, spiekanie ciśnieniowe i spiekanie izostatyczne na gorąco.Czwarty etap to obróbka szlifierska po obróbce, a mianowicie szlifowanie zgrubne, szlifowanie dokładne, szlifowanie zgrubne, dokładne polerowanie i polerowanie.

① Przygotowanie wysokiej jakości proszku azotku krzemu

Głównymi metodami syntezy proszku azotku krzemu są metoda azotku krzemu i metoda syntezy chemicznej.W Chinach stosuje się metodę azotku krzemu.W porównaniu z proszkiem wytworzonym metodą syntezy chemicznej, proszek wytworzony tą ostatnią ma wysoką czystość, dobrą kulistość, wysoką aktywność spiekania i niewielki wpływ na stabilność surowca krzemowego, który jest preferowanym surowcem do wytwarzania wysoce precyzyjnych łożysko kulkowe z azotku krzemu.

②niedobór wydajności

W porównaniu ze stalą łożyskową jej niska ciągliwość, wysoka twardość i umiarkowana wytrzymałość na zginanie są w dalszym ciągu fatalnymi słabościami materiałów ceramicznych z azotku krzemu, wrażliwych na uszkodzenia i defekty.Wysoka niezawodność łożyska ceramicznego z azotku krzemu wymaga kompleksowych badań nieniszczących.Różnica właściwości mechanicznych łożyska ceramicznego powoduje oczywiste zmiany w sztywności łożyska ceramicznego, co doprowadzi do oczywistych zmian w sztywności nośnej, odpowiedzi dynamicznej i dodatkowego obciążenia dynamicznego układu wirnika.

③Ograniczenie technologii precyzyjnego szlifowania

Aby wyprodukować ultraprecyzyjne, wysokiej klasy łożyska kulkowe z azotku krzemu, pierwszym zadaniem jest wyprodukowanie ultraprecyzyjnych kulek ceramicznych z azotku krzemu.Podstawowe punkty zapewniające ultraprecyzyjną masową produkcję kulek z azotku krzemu to:

● powierzchnię kulki azotku krzemu, aby uzyskać równomierne prawdopodobieństwo rozdrobnienia, to znaczy zapewnić, że każda cząstka na kuli ma to samo prawdopodobieństwo rozdrobnienia;

● Wydajność szlifowania z automatyczną selektywnością rozmiaru, czyli automatyczne priorytetowe szlifowanie w kierunku dużej kuli lub długiej osi;

● Technologia mielenia jest łatwa do osiągnięcia w procesie industrializacji na dużą skalę i przy niskich kosztach produkcji.Jednakże wszelkiego rodzaju techniki szlifowania podawane do wiadomości publicznej w Chinach nie mogą jednocześnie spełniać powyższych trzech wymagań.

⑤Zmęczenie toczne łożyska kulkowego z azotku krzemu

Duża liczba badań wykazała, że właściwości RCF (zmęczenie styku tocznego) kulki Si3N4 zależą od poziomu technologii jej produkcji i istnieje wiele głównych czynników wpływających na jej właściwości, które można z grubsza podsumować jako pory, mikropęknięcia powierzchniowe (pierścieniowe /kształt liniowy), wytrzymałość powierzchni, naprężenia szczątkowe, chropowatość powierzchni i inne przyczyny wewnętrzne, a także warunki smarowania, obciążenie, prędkość i inne przyczyny zewnętrzne.Przygotowując łożyska kulkowe z azotku krzemu, należy w pełni uwzględnić wpływ powyższych czynników.

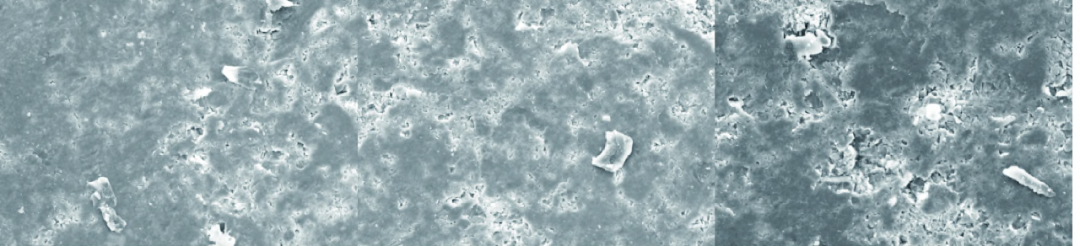

Mikrostruktura powierzchni łożyska ceramicznego z azotku krzemu