Liczba wyświetleń:0 Autor:Edytuj tę stronę Wysłany: 2025-11-13 Źródło:中微聚智

IGBT to nowy typ półprzewodnikowego urządzenia mocy, które łączy w sobie zalety BJT (tranzystor bipolarny) i MOSFET (tranzystor polowy metal-tlenek-półprzewodnik), charakteryzujący się wysokim napięciem, dużym prądem, wysoką impedancją wejściową, niską mocą napędu i dużą szybkością przełączania. Jest niezwykle poszukiwany w takich zastosowaniach, jak systemy sterowania serwosilnikami rakietowymi, broń laserowa i systemy sterowania lotem myśliwców. Od jego niezawodności w dużej mierze zależy niezawodność całego urządzenia. W miarę wzrostu napięcia i prądu roboczego IGBT oraz ciągłego zmniejszania się rozmiaru chipa, gęstość mocy chipa gwałtownie wzrasta, co sprawia, że rozpraszanie ciepła i niezawodność stają się kluczowymi kwestiami, którymi należy się zająć.

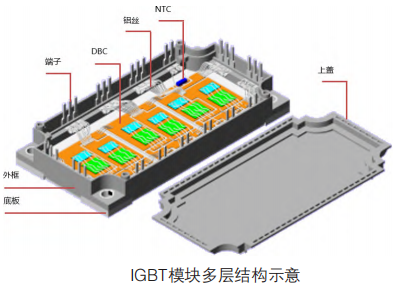

Podłoża ceramiczne to najczęściej stosowane kluczowe materiały na moduły IGBT, charakteryzujące się doskonałą przewodnością cieplną, odpornością na ciepło, właściwościami izolacyjnymi i niskim współczynnikiem rozszerzalności, a także nadają się do łączenia drutów aluminiowych. Podłoża ceramiczne pokryte miedzią składają się z metalowej warstwy obwodowej i warstwy ceramicznej. Ze względu na znaczną różnicę rozszerzalności cieplnej pomiędzy ceramiką i metalem, naprężenia termiczne powstające podczas użytkowania mogą powodować pękanie i uszkodzenie podłoża. Pęknięcia zwykle występują w obszarach koncentracji naprężeń lub dużych odkształceń materiału. Po wystarczających cyklach pęknięcia inicjują się w obszarach koncentracji naprężeń lub dużych odkształceń materiału, a dalsza ekspansja pęknięć następuje pod wpływem cyklicznych obciążeń, aż do całkowitego pęknięcia materiału. Dlatego też badanie niezawodności cykli termicznych podłoży ceramicznych ma ogromne znaczenie.

Aktualny stan materiałów podłoża ceramicznego

Materiały DBC (ceramiczna płyta pokryta miedzią) do modułów IGBT obejmują głównie trzy typy: podłoże ceramiczne z tlenku glinu, podłoże ceramiczne z azotku glinu i podłoże ceramiczne z azotku krzemu.

● Najczęściej stosowanym materiałem jest Al2O3, charakteryzujący się doskonałą izolacją, stabilnością chemiczną i właściwościami mechanicznymi. Proces jest stosunkowo zaawansowany, koszt niski, ale Al2O3 ma niską przewodność cieplną, a jego współczynnik rozszerzalności cieplnej nie odpowiada dobrze chipom półprzewodnikowym (typowo Si ma wartość 2,8×10-6·K-1). Nadaje się do modułów IGBT średniej i małej mocy.

● AlN ma wysoką przewodność cieplną, około 6 razy większą niż Al2O3. Jego współczynnik rozszerzalności cieplnej jest stosunkowo zgodny z chipami półprzewodnikowymi. Trudno jest jednak bezpośrednio pokryć miedź powierzchnią, a koszt jest około 4 razy większy niż w przypadku Al2O3. AlN może rozkładać się na uwodniony tlenek glinu w wyższych temperaturach i przy wyższej wilgotności. Jego wytrzymałość na zginanie i odporność na pękanie są stosunkowo niskie, przez co jest podatny na pękanie podczas procesu cykli termicznych po spawaniu, co wpływa na niezawodność całego modułu mocy. Nadaje się do modułów IGBT dużej mocy.

● Współczynnik rozszerzalności cieplnej Si₃N₄ najlepiej odpowiada chipowi półprzewodnikowemu. Jego właściwości mechaniczne są ponad dwukrotnie większe niż Al₂O₃ i AlN, jego przewodność cieplna jest ponad 2,5 razy większa niż Al₂O₃, ma lekkość w wysokich temperaturach, doskonałą odporność na szok termiczny, a jego koszt jest około 2,5 razy większy niż Al₂O₃. W przypadku modułów IGBT dużej mocy azotek krzemu jest obecnie optymalnym materiałem.

Test zmiany temperatury

Aby upewnić się, że IGBT spełnia wymagania oceny poziomu JM2, konieczna jest ocena niezawodności IGBT. Obecnie powszechnie stosowaną metodą jest test cyklicznych zmian temperatury. IGBT jest ogrzewany i chłodzony jako całość przy użyciu komory testowej szoku temperaturowego, powodując zmiany temperatury w całym module. Zgodnie z wymaganiami GJB128A „Metody testowania dyskretnych urządzeń półprzewodnikowych”, zakres temperatur wynosi od -55 do 150 ℃, czas transferu nie powinien przekraczać 1 minuty, a czas utrzymywania nie powinien być krótszy niż 10 minut. W normie IEC60749-25 „Testy mechaniczne i zmiany klimatyczne urządzeń półprzewodnikowych – Część 25: Cykle temperaturowe” czas utrzymywania powinien wynosić ≥ 15 minut. Dlatego też czas trwania testu cyklicznych zmian temperatury został wydłużony do 30 minut w celu sprawdzenia niezawodności podłoża ceramicznego.

① Cel testu

Określenie zdolności IGBT do wytrzymywania ekstremalnie wysokich i niskich temperatur oraz wpływu naprzemiennego narażenia na takie ekstremalne temperatury na napięcie wytrzymywane izolacji IGBT. Ponadto, aby zbadać odpowiednie zjawiska awarii IGBT w czasie w trudnych warunkach użytkowania i przechowywania.

② Warunki testowe

Przed badaniem należy sprawdzić, czy przedział temperaturowy urządzenia mieści się w okresie ważności kalibracji, aby zapewnić ważność wyników testu. Umiejscowienie modułu powinno zapewniać, że nie będzie on utrudniał przepływu powietrza w komorze badawczej. Warunki temperatury testu wynoszą od -55 do 150 ℃, przy czasie utrzymywania 30 minut, łącznie 1000 cykli. Czas przejścia pomiędzy strefą gorącą a strefą zimną nie powinien przekraczać 1 minuty. Aby test wytrzymałości izolacji był skuteczny, po teście należy go przeprowadzić w ciągu 8 godzin.

③ Mechanizm awarii

Podłoże ceramiczne jest dwumateriałową, trójwarstwową strukturą kompozytową złożoną z miedzi-ceramiki-miedzi. Podczas testu cyklicznych zmian temperatury, gdy podłoże jako całość równomiernie poddaje się obciążeniom temperaturowym zmieniającym się w czasie, z powodu niedopasowania współczynników rozszerzalności cieplnej miedzi i ceramiki oraz obecności ograniczeń odkształcających, na granicy faz występuje koncentracja naprężeń, zwłaszcza przy gwałtownych zmianach geometrycznych (powszechnie określanych jako punkty osobliwe).

Gdy obciążenie temperaturą zewnętrzną osiągnie 150 ℃, warstwa miedzi na podłożu ceramicznym ulegnie odkształceniu plastycznemu. Podczas procesu zmiany temperatury odkształcenie plastyczne warstwy miedzi znacznie się kumuluje, a koncentracja naprężeń następuje w geometrycznym punkcie nagłej zmiany warstwy miedzi i powierzchni styku ceramicznego. Ze względu na stosunkowo słabą osobliwość naprężeń na końcu styku, gdy na styku wystąpi koncentracja naprężeń, uszkodzenie materiału wiążącego rozpocznie się od miejsca koncentracji naprężeń, powodując w ten sposób pęknięcia. Jednocześnie podczas procesu wytwarzania podłoża ceramicznego występuje znaczna różnica od 1066 ℃ do temperatury pokojowej, a podłoże ma pewne naprężenia szczątkowe. Spowoduje to, że pęknięcie odbiegnie od pierwotnego kierunku pęknięcia i rozszerzy się na osnowę ceramiczną, powodując uszkodzenie. Ponadto ceramika powstaje w wyniku spiekania proszku, a nieodłącznymi defektami są bardzo drobne pęknięcia lub puste przestrzenie. Te nieodłączne defekty będą również działać jako słabe punkty osnowy ceramicznej i spowodują rozszerzenie pęknięcia w kierunku defektu. Po osiągnięciu określonej długości pęknięcie kontynuuje rozszerzanie się w kierunku równoległym do powierzchni styku, ostatecznie prowadząc do całkowitego pęknięcia podłoża.

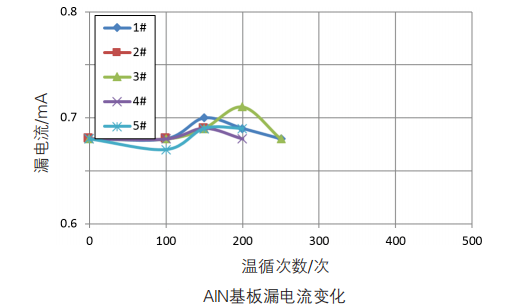

Dwadzieścia modułów IGBT z AlN, Si3N4, Al2O3 jako podłożami ceramicznymi i 9% cyrkonem dodanym do Al2O3 zastosowano w 500 cyklach (poziom JM2) i 1000 cykli (poziom JM3) testów zmiany temperatury. Przed badaniami przeprowadzono na modułach badania wytrzymałości napięciowej izolacji. Próbę napięcia wytrzymywanego izolacji przeprowadzono w 100. cyklu, a następnie co 50 cykli aż do 1000. cyklu.

Podłoże AlN miało 1 modułową awarię wytrzymywanego napięcia izolacji przy 200-tym przypadku, 2 modułowe awarie wytrzymywanego napięcia izolacji przy 250-tym przypadku i kolejne 2 modułowe awarie wytrzymywanego napięcia izolacji przy 300-tym przypadku. W rezultacie wszystkie 5 modułów miało awarie izolacji wytrzymujące napięcie. Po raz 500. stwierdzono również awarię 3 napięć wytrzymywanych izolacji modułu Al2O3. Po 1000 cyklach temperaturowych wszystkie napięcia wytrzymywane izolacji podłoży ceramicznych Si3N4 i Al2O3 (domieszkowanych 9% cyrkonu) zostały zakwalifikowane. Świadczy to o racjonalności teoretycznej analizy propagacji pęknięć w podłożach ceramicznych. Niezawodność AlN jest gorsza niż Si3N4 i Al2O3, a niezawodność Al2O3 jest gorsza niż Si3N4.

Symulacja

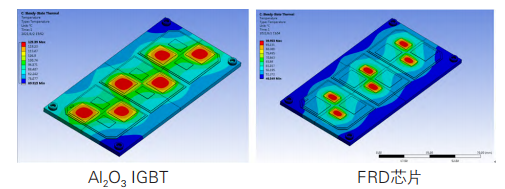

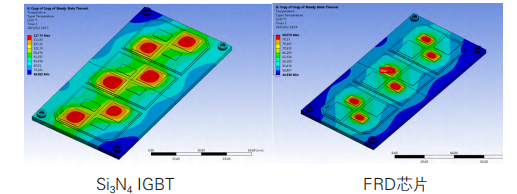

Przyjmując moduł IGBT 650 V/200 A za obiekt badawczy, symulowano pole temperatur w stanie ustalonym różnych podłoży ceramicznych, stosując metodę elementów skończonych ANSYS. Porównano opór cieplny różnych podłoży, aby zapewnić najlepsze rozwiązanie w zakresie przewodzenia ciepła.

W tych samych warunkach zasilania i wymiany ciepła najwyższa temperatura robocza modułu Al2O3 IGBT w stanie ustalonym wyniosła 125,39 ℃, co odpowiada temperaturze dolnej 103,00 ℃, a opór cieplny wyniósł 0,022 ℃/W. Najwyższa temperatura robocza chipa FRD w stanie ustalonym wyniosła 89,95 ℃, co odpowiada temperaturze dolnej 65,21 ℃, a opór cieplny wyniósł 0,049 ℃/W.

Rozkład temperatury roboczej w stanie ustalonym chipów IGBT i FRD z tlenku glinu

W tych samych warunkach wymiany mocy i ciepła maksymalna stabilna temperatura pracy modułu IGBT przy użyciu Si3N4 wynosi 117,75 ℃, przy temperaturze dolnej 104,74 ℃ i oporze cieplnym 0,013 ℃/W. Maksymalna stabilna temperatura robocza chipa FRD wynosi 82,08 ℃, przy dolnej temperaturze 64,65 ℃ i oporze cieplnym 0,036 ℃/W.

Rozkład temperatury roboczej w stanie ustalonym chipów IGBT i FRD z azotku krzemu

W tych samych warunkach zasilania i wymiany ciepła maksymalna temperatura robocza modułu IGBT w stanie ustalonym przy użyciu AlN wynosi 116,76 ℃, co odpowiada temperaturze dolnej 101,10 ℃ i oporowi termicznemu 0,015 ℃/W. Maksymalna temperatura robocza chipa FRD w stanie ustalonym wynosi 80,93 ℃, co odpowiada temperaturze dolnej 63,82 ℃ i oporowi termicznemu 0,034 ℃/W.

Porównanie struktur IGBT i oporów cieplnych różnych materiałów ceramicznych pokazuje, że opór cieplny AlN i Si3N4 jest porównywalny, natomiast przewodność cieplna Al2O3 jest stosunkowo słaba, a jego wartość oporu cieplnego jest wyższa.

Wniosek

W artykule przeprowadzono test cyklicznych zmian temperatury przy użyciu modułu IGBT 650 V/200 A. Na podstawie wyników testów wyciągnięto następujące wnioski:

● Uszkodzenie podłoża ceramicznego nastąpiło na krawędzi podłoża w pobliżu styku lutowniczego po stronie ceramiki.

● Biorąc pod uwagę, że faktyczna obróbka podłoży z azotku glinu jest dwukrotnie grubsza niż w przypadku podłoży z azotku krzemu, ustalono model z różnymi oporami termicznymi DBC, stosując metodę elementów skończonych ANSYS. Wyniki obliczeń wykazały, że opór cieplny podłoża z azotku glinu był zgodny z oporem cieplnym podłoża z azotku krzemu.

● Najlepsze są właściwości użytkowe laminatu ceramicznego pokrytego miedzią z azotku krzemu. Moduły IGBT o wysokiej niezawodności powinny wykorzystywać azotek krzemu jako materiał podłoża.